機械部品メーカーD社 製造部

人海戦術で対応するしかなかった作業を自動化できた解決策とは?

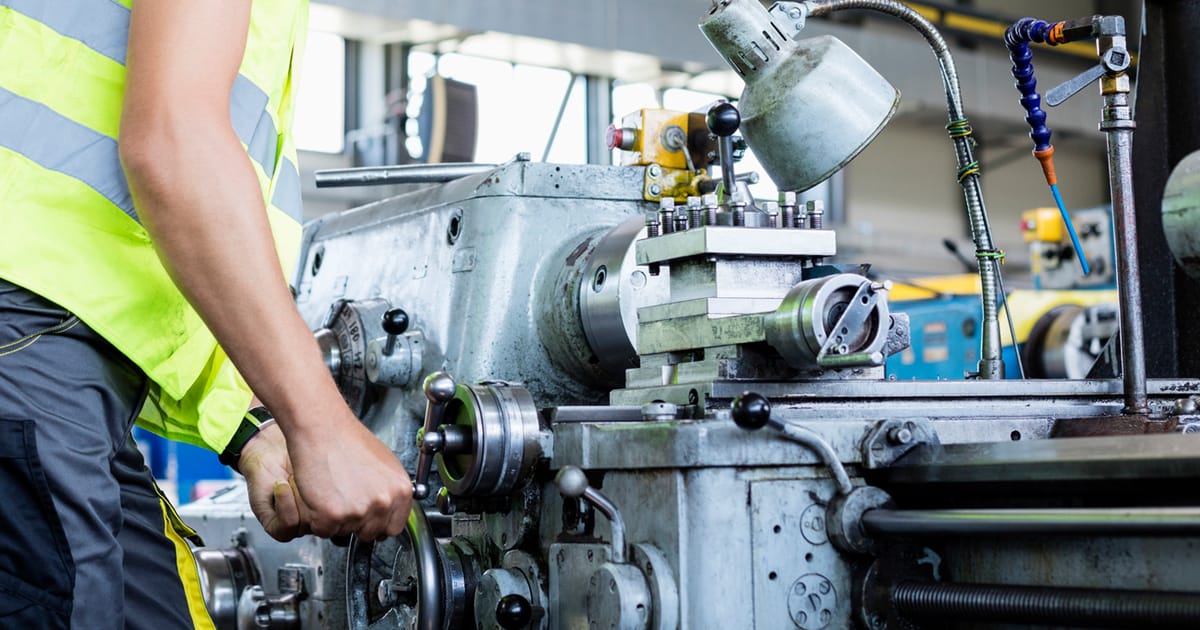

ホーニング盤は細長い穴の内径も安定して仕上げることができた

日進ProSOLのロボット付きホーニング盤は部品の供給・排出を含め内径の面粗度を仕上げる工程を自動化できた

部品1個当たりの加工時間は10分から4分に、作業員は10人から1人に大幅削減

H氏はこの件について、何とか機械化する方法はないものか、取引のある商社に相談してみました。

「するとその商社の担当者から、日進ProSOLを紹介されました。問い合わせてみたところ、担当者が当社を訪れ、事情をすぐに把握してくれました。そして、内径の面粗度を仕上げる工程を手作業からホーニング加工に変更することを提案されたのです」(H氏)

ホーニング加工は、砥石が内径部位で拡張して面で接触するため、細く長い穴の内径も安定して加工できるということでした。また日進ProSOLのホーニング盤であれば、部品の供給・排出も自動化ができるため、作業者の負担も大幅に軽減することが可能です。

H氏ら製造部メンバーは、日進ProSOLに自社の部品のテスト加工を依頼し、その性能を確認することにしました。すると、加工時間は1個当たり10分から4分に短縮され、手作業の半分以下となることが分かりました。また面粗度は手作業よりも均一で安定し、精度が向上したのです。

テスト結果に満足したH氏は上層部に掛け合い、このホーニング盤を強く推奨しました。そしてD社は、部品の供給・排出も自動で行うことができるホーニング盤G50-AR2の導入を決定したのです。

「導入後、内径の面粗度を仕上げる工程自体が自動化されたことで、作業は機械監視がメインとなりました。人員は人海戦術のころの10人から1人に大幅削減され、誰が加工しても均一で安定した面粗度が達成できるようになりました」(H氏)

ホーニング加工に関する専門的知見と豊富な実績を持つ日進ProSOLから、引き続きさまざまなアドバイスを受けているD社。現在は、さらなる増産に対応するために2台目の導入を検討しています。

Copyright NISSIN ProSOL CO., LTD. All Rights Reserved.