機械部品メーカーD社 製造部

人海戦術で対応するしかなかった作業を自動化できた解決策とは?

産業機器業界の活況が続く中、顧客である装置メーカーより増産対応を依頼されたD社。すぐに生産数の増加を図るよう各工程に指示を出したが、内径の面粗度を仕上げる工程がネックとなり、思うように生産数が伸ばせずにいた。

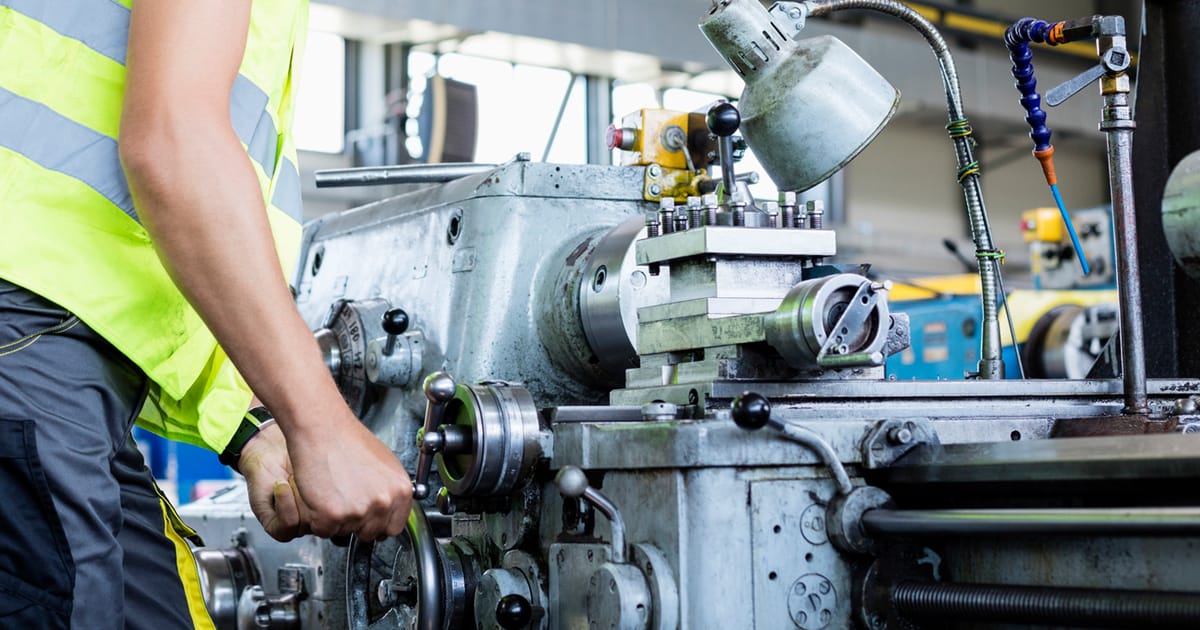

D社が製造する産業装置向け部品の内径の面粗度を仕上げる工程は、作業員による手作業で行われていました。その作業には、部品1個当たり10分ほどの時間がかかっており、慢性的な人手不足に陥っていると言えました。

製造部のH氏は、こう振り返ります。

「増産するには間接部門から応援を回したり、休日出勤を増やしたりするなど、人海戦術で対応するしかありませんでした。これまで以上に作業者に負荷がかかりますし、品質のばらつきにつながる不安もありました」

加工時間短縮と作業者の負荷軽減のため、一刻も早く機械化による工程の自動化が必要だと考えたH氏は、研削機械メーカーに相談してみました。早速、提案してもらった研削機械で加工テストを行いましたが、思うような結果は得られませんでした。

「当社が加工している部品の穴は細長く、研削機械では安定した加工が困難だったのです。面粗度の仕上がりは製品寿命や機械効率を管理する上でも重要で、このままでは増産に対応することはできません」(H氏)

H氏ら製造部のメンバーはあらためて情報収集を進めますが、なかなか解決方法は見つからず、工程の自動化を半ば諦めかけていました。

内径の面粗度を仕上げる作業は手作業で行っており、部品1個当たり10分の時間がかかっていた

増産のためには人海戦術しかなく、作業者の負担および品質のばらつきに不安があった

研削機械による自動化を検討したが、部品の穴が細長いために安定した加工ができず、断念した

Copyright NISSIN ProSOL CO., LTD. All Rights Reserved.