油圧部品メーカーF社 生産技術部

専用加工機導入の決め手は豊富な経験に裏付けられたメーカーのサポート

建設機械向けの油圧部品を製造・販売しているF社。大手取引先の建機メーカーから、新規部品を受注し量産を開始した。しかし一年経っても原価改善が進まず、F社の業績にブレーキを掛けていた。

当該部品の製造ラインでは、マシニングセンタに専用工具を取り付けて内径仕上加工を行っていました。しかし、部品の歩留まりが悪く、損失は増える一方でした。

その理由について、生産技術部のY氏は次のように語ります。

「考えられる要因は3つありました。まず、この工程では一つの部品あたり10~12個の穴を連続で加工する必要があり、これに最大120分程度を要していたこと。次に、マシニングセンタは内径仕上用の専用加工機ではないため、真直度が安定しなかったこと。最後に、専用工具の寿命管理が難しく、面粗度や穴径のバラつきが大きくなっていたことです」

これらに加え、懸念事項として挙げられていたのが、芯ずれの可能性でした。F社では、マシニングセンタの座標で加工芯を固定しており、部品をセットする際の微妙な位置ずれによる芯ずれが発生している可能性があったのです。F社はこのことが課題として顕在化する前に、併せて解決しておきたいと考えていました。

以上のことから、Y氏は内径仕上加工にマシニングセンタを使っていることが原価改善の進まない原因と判断し、他の工法を用いられないかと検討を重ねていきました。しかし、解決策はなかなか見つからず、焦りは募るばかりでした。

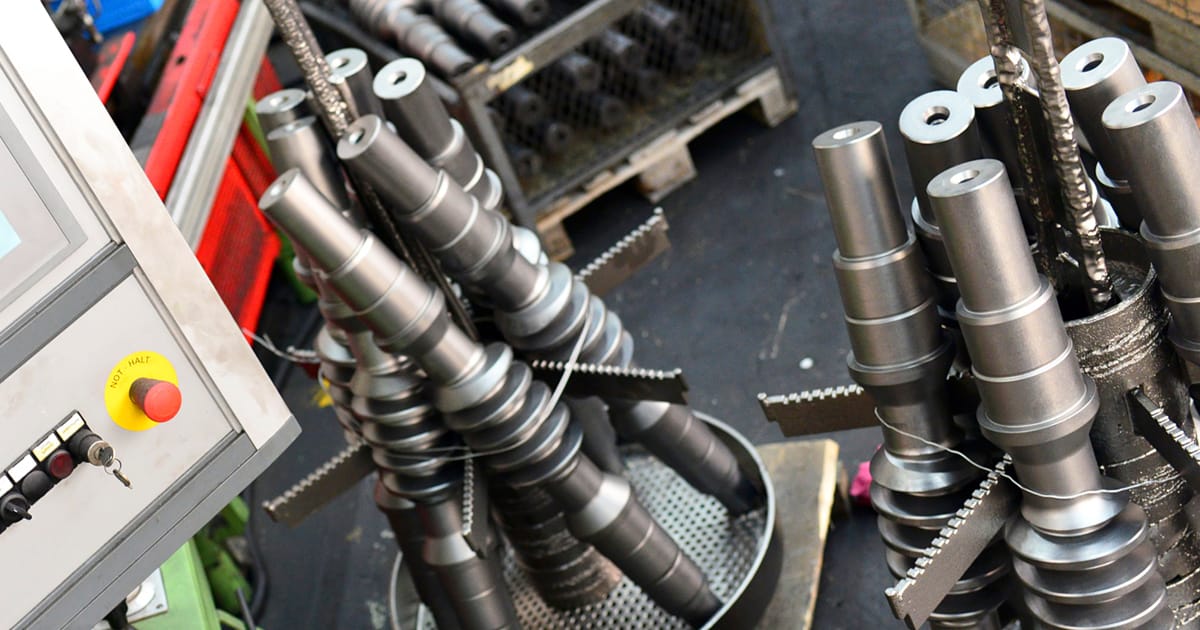

内径仕上加工では、部品一つあたり10~12個の穴を加工するのに最大120分ほどを要していた

同工程を担っていたマシニングセンタは専用加工機ではないため、真直度が安定しなかった

専用工具の寿命管理が難しく、面粗度や穴径にバラつきが生じていた

部品セット時に座標に対して芯ずれが発生している可能性もあった

Copyright NISSIN ProSOL CO., LTD. All Rights Reserved.