自動車部品メーカーU社 生産技術部

部品の精度や生産性を高める秘訣は加工機の見直しにあった!

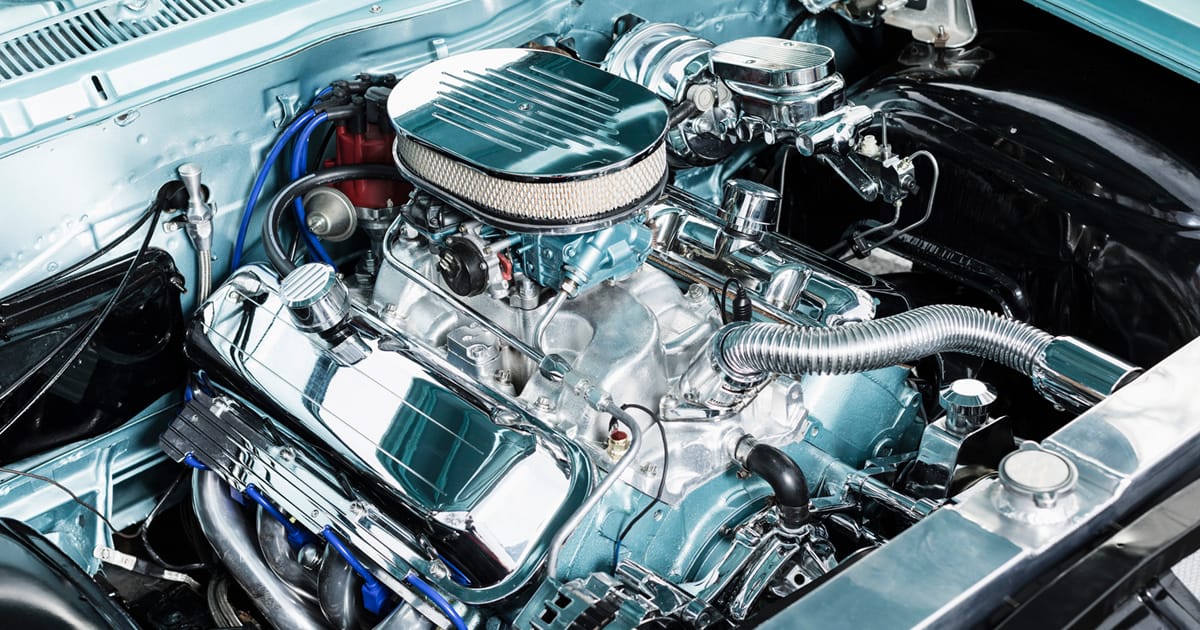

自動車の内燃機関系部品を月産2万個製造しているU社。他の部品メーカーとの競争が激化する中、得意の内径仕上技術で優位性をアピールしようと考えていた。しかし、新規部品の歩留まりが他の部品と比べて悪いことから、早急な改善が必要だった。

課題となっている新規部品は、旧型のインデックステーブル式2軸ホーニング盤を使って、内径の仕上加工を行っていました。しかし、旧型のホーニング盤で既存部品より要求精度の高い新規部品を加工すると、直角度が不安定となり、歩留まりが悪化してしまうのです。

また、段取り替え時に治具2セットの芯出し調整が必要でしたが、これは熟練工の勘とコツだけが頼りで継承も難しく、若手の技術者にはなかなか難易度の高い作業でした。

生産技術部のN氏は、当時の葛藤について以下のように振り返ります。

「生産能力も現状の体制では限界がありましたが、これ以上の歩留まり低下は何としてでも抑えなければなりませんでした。とはいえ、現場では日々の生産や出荷に追われていたため、熟練工の技術継承はなかなか思うように進めることができませんでした」

N氏をはじめとする生産技術部員は、総出で生産体制の見直しを検討しました。

しかし、時間がかかる一方で最適な改善法は見つからず、N氏は焦りを覚えはじめました。

旧型ホーニング盤は、新規部品の歩留まり低下の要因となっていた

芯出し調整は熟練工の勘とコツに頼りきりだった

日々の生産に追われ、若手への技術継承が進まなかった

Copyright NISSIN ProSOL CO., LTD. All Rights Reserved.