産業機器・装置メーカーU社 生産技術部

加工のスピードアップと精度向上の決め手は、装置メーカーの大胆な提案だった

内径仕上加工を切削加工からホーニング加工(研削加工)に変更し、一組あたりの加工時間を83%削減

保持具を専用治具に変更し、加工途中の組み換えが不要

日進ProSOLは、治具・ツール・砥石を内製でき、精密部品加工の知見も豊富でU社をトータルにサポート

N氏は、既存設備を納入した代理店の担当者に今回の課題について相談したところ、「ここなら解決できるかも?」と日進ProSOLを紹介されました。早速、問い合わせて現状の課題を話したところ、「内径仕上加工を切削加工からホーニング加工(研削加工)に変更してはどうか」という提案を受けました。

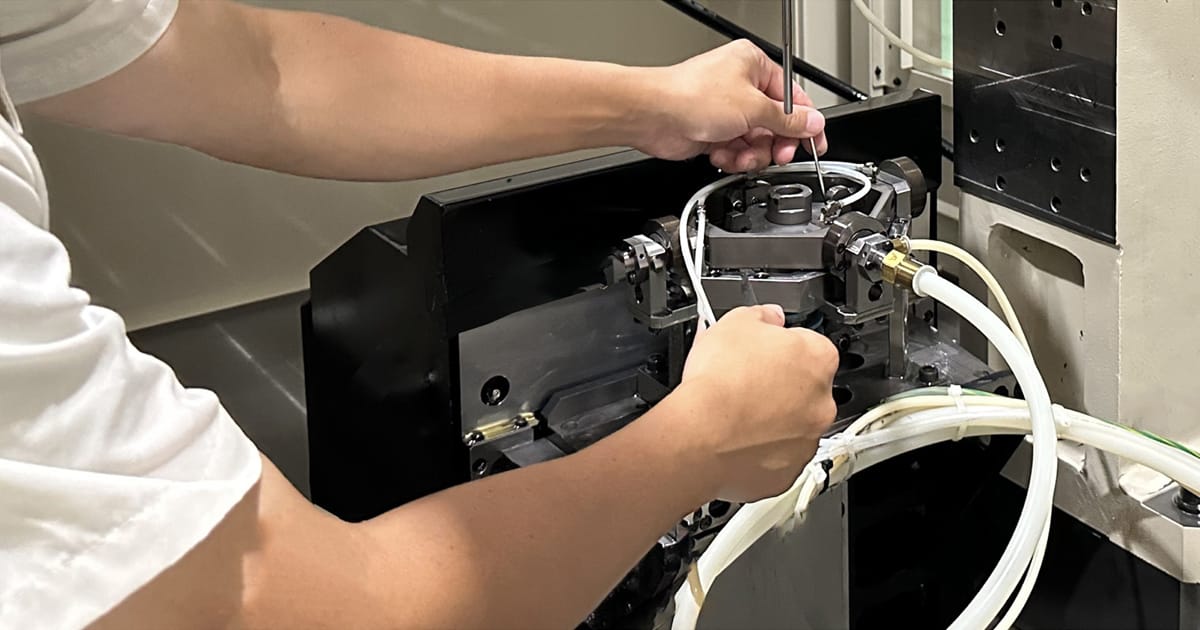

「日進ProSOLのホーニング盤G50-MS2を用いれば、ワーク一組あたりの加工時間を大幅に短縮でき、当社に最適なワーク専用治具も提案してくれたので、加工途中の組み換えが不要になる見込みがたちました」(N氏)

また、同社のホーニング盤なら、砥石が摩耗しても自動調整で穴径は一定に保たれるうえに、砥石の自生作用(絶えず新しい砥粒が出現すること)によって面粗度も安定すると説明を受けました。ただ、大幅な工程変更には不安もあり「実際にどのようになるのかを見ないことには、判断が難しい」と伝えたところ、テスト加工の実施が可能なこともわかりました。

「早速ファインボーリング加工後のワークを送って、当社の仕様通りになるようテスト加工をしてもらったところ、加工時間も、穴径や面粗度の精度も、十分満足できる結果が得られました。これでホーニング盤導入への懸念はすっかり払拭されましたね」(N氏)

この結果を受けU社では、ホーニング盤G50-MS2 を1台導入し、内径仕上工程での効果を確認することにしました。専用治具を用いたホーニング盤では、加工時間が一組あたり平均83%削減と大幅短縮に成功。また、ワークの組み換えが不要になったことで作業効率はさらに向上しました。

「実工程に導入するにあたっては、消耗品やメンテナンスの懸念もありましたが、日進ProSOLは治具やツール・砥石も内製していたので、トータルで充実したサービスやサポートを受けることができて助かりました。精密部品加工も同社の主力事業であり、部品加工のノウハウが豊富だったので、仕上工程にとどまらず工程全体の相談ができたことも心強かったです」(N氏)

ホーニング盤G50-MS21号機の導入効果が評価され、U社では増産計画の柱として2号機の導入も決定しています。

Copyright NISSIN ProSOL CO., LTD. All Rights Reserved.