産業機器・装置メーカーU社 生産技術部

加工のスピードアップと精度向上の決め手は、装置メーカーの大胆な提案だった

産業機器の製造を手掛けているU社。工場や現場で自動化を促進するニーズが高まっていることから、それらに使用する部品の増産を計画していた。そこで生産性の大幅向上を図るために製造工程の見直しを行ったところ、ボトルネックとなる工程が見つかった。

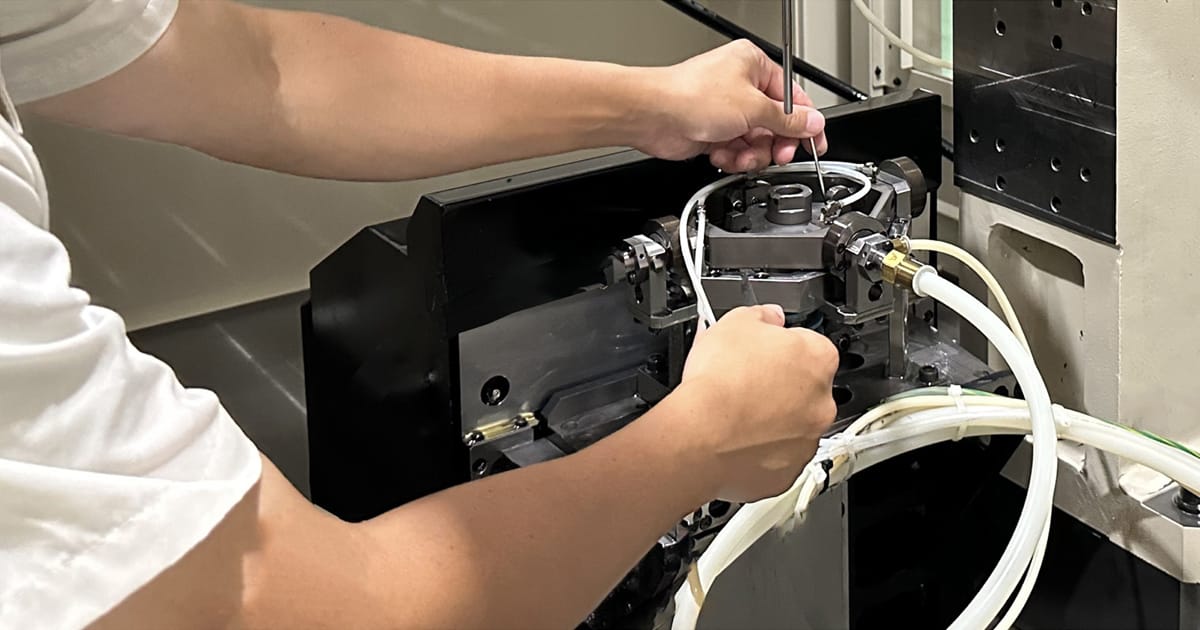

ボトルネックは、ワークの内径をファインボーリング加工後にマシニングセンタで仕上げる工程で主に発生していました。増産計画の立案と実行を任されていた生産技術部の主任技術者N氏は、こう振り返ります。

「当時、マシニングセンタで仕上加工を行うことで内径を仕上げていましたが、一組あたりの加工に平均120分かかっていました。部品精度の関係で2個の部品を重ね合わせて一組として加工していますが、加工穴が多く、途中で保持具の組み換えも必要となります。この作業にもかなりの時間を要していました」(N氏)

また、この工程は切削加工のため、刃具が摩耗すると切削時間が同じでも穴径が変わり、面粗度も不安定になるため、生産量が増えると刃具の交換頻度が増え、そのたびにライン停止となり、不稼働時間も多くかかっていました。

この内径仕上工程のスピードアップと精度の安定を図ることが生産性向上のカギであると判断したN氏は、工程を改善するべく部内で話し合いますが、なかなか有効なアイデアは出ませんでした。

マシニングセンタによる内径仕上加工は、一組あたり120分かかっていた

加工穴が多く、途中で保持具の組み換えが必要だった

切削刃具の摩耗により、穴径や面粗度が変わってしまい精度が安定しなかった

生産量が増えると刃具の交換回数が増え、不稼働時間が多かった

Copyright NISSIN ProSOL CO., LTD. All Rights Reserved.