輸送機用部品メーカーA社 生産技術部

納入先の厳しい品質検査をパスして、老朽化した設備の更新が可能になった秘策とは?

寸法通りに仕上げるだけでなく、ばらつきを小さくする加工精度を有し、かつ加工面をなめらかでムラがない状態に仕上げることができる内径仕上加工機であった

加工精度の向上に向けたテスト加工を何度も繰り返し対応してくれた

テスト加工により加工条件などの提案を繰り返し行い、最適な加工条件を設定可能。現場の要望に応えることができる設備仕様を備えていた

M氏は、納入先から今回のサンプル品について検査不合格の理由を詳しく聞くことができました。納入先によれば、サンプル品の加工精度が十分ではなく、ばらつきをもっと小さくする必要があるとのことでした。また、単に寸法通り仕上げるだけでは不十分で、加工面がなめらかでムラがない状態でなければならなかったのです。

上記の結果を内径仕上加工機メーカー3社に伝え、再度テスト加工を依頼しましたが、2社からは「今以上の加工精度は出せない」という理由で断られました。しかし、日進ProSOLだけはテスト加工に応じるという返答があり、M氏はチームメンバーのエンジニアと共にテスト加工を何度も繰り返しました。

「日進ProSOLは、内径仕上加工機の他にツールや砥石を内製しており、独自に最適な加工条件を提案し、何度もテスト加工をトライしてくれました。その結果、再度提出したサンプルは、納入先の品質検査をパスする加工精度を実現し、加工面がなめらかでムラがない状態へ仕上げることができました。日進ProSOLの粘り強い協力には大変感謝しています」(M氏)

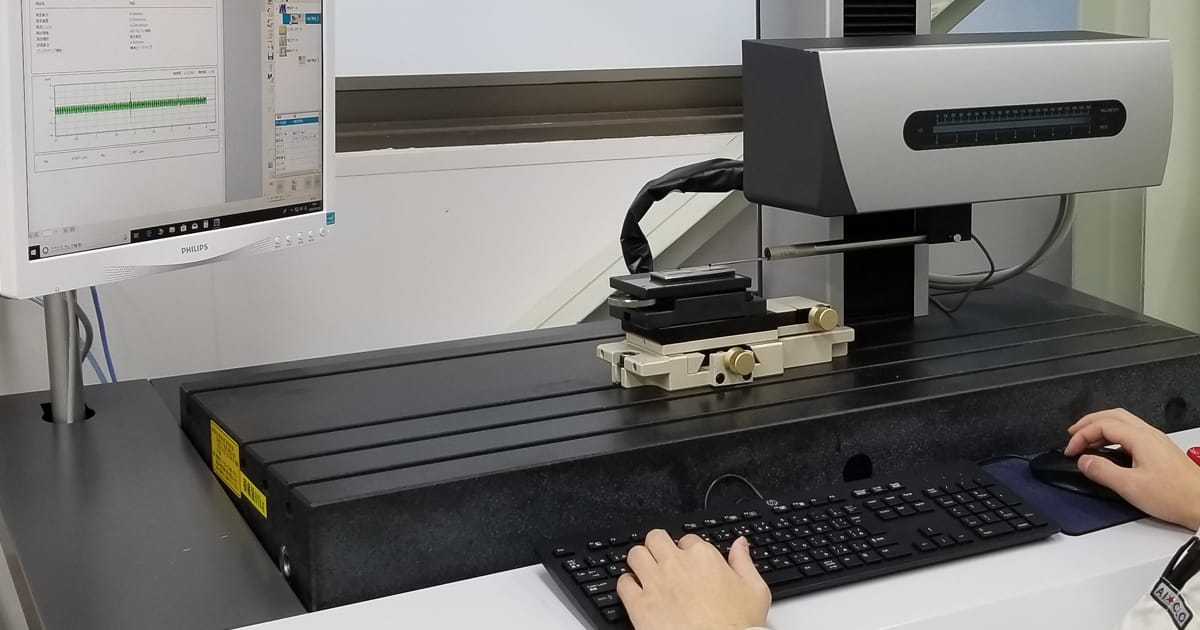

A社は、何度もテスト加工を繰り返し、納入先の高い精度要求に対応してくれた日進ProSOLのホーニング盤を後継機として導入することで決定しました。

また、現場からの要望に応えるため、ホーニング盤の仕様はスタートボタンを押すだけで加工穴の芯出しが可能な「自動XYステージ」機能と、穴径測定及び寸法補正を自動でできる「エア計測装置」を採用し、安定した穴径寸法で生産が出来ています。

加工品の品質・精度を維持したまま、当初挙げた作業性の向上や機能面の強化に向けて日進ProSOLと協力して解決し、設備の更新もすることができました。

Copyright NISSIN ProSOL CO., LTD. All Rights Reserved.