輸送機用部品メーカーA社 生産技術部

納入先の厳しい品質検査をパスして、老朽化した設備の更新が可能になった秘策とは?

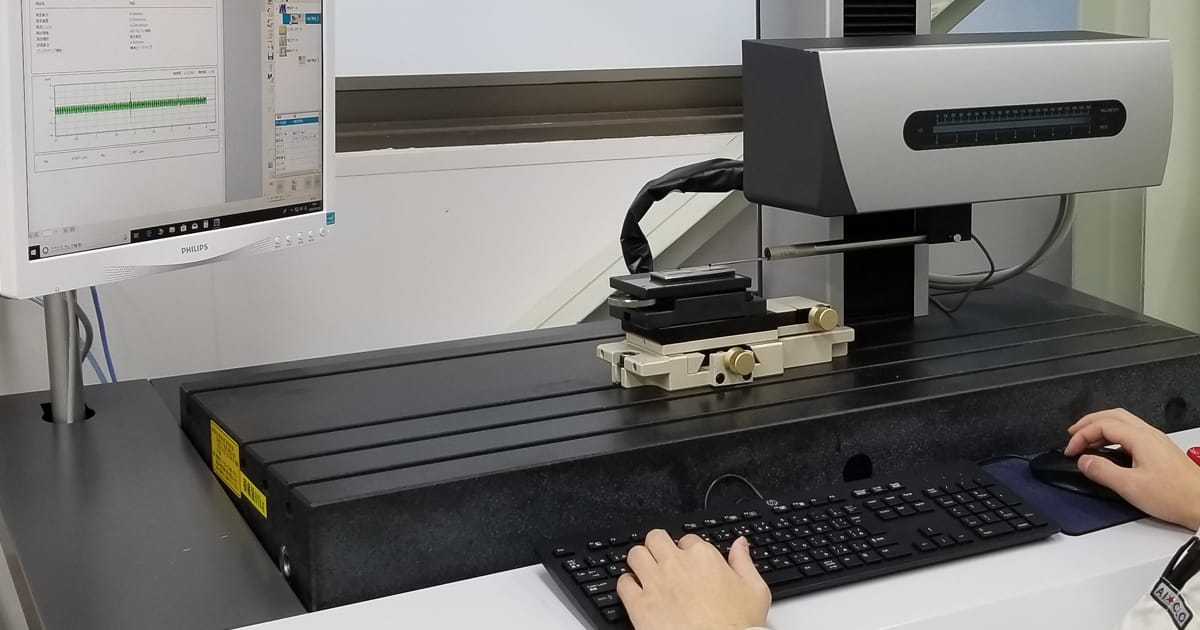

加工部品として最も高い精度が求められる分野の一つである、輸送用機器メーカー向けの精密加工部品を製造するA社。現在使用している内径仕上加工機の老朽化に伴い、設備を順次更新する計画を立てたが、それには納入先の厳しい品質審査をパスしなければならなかった。

A社の生産技術部は、加工機の後継機選定のために専任チームを設け、候補となる設備の検討を始めましたが、後継の加工機にはいくつかの機能・条件が求められていました。

納入先の厳しい穴径精度条件を達成することができる内径仕上加工機であること

ワークが複雑な形状で、加工穴の芯出しに手間がかかるため、ワンタッチで位置決めが可能であること

熟練工が都度手作業で行っている加工精度を安定させるための微調整を、自動化して改善すること

納入先の品質検査をパスしながら現場からの要望に応えるため、専任チームは、テスト加工を依頼する内径仕上加工機メーカーの候補先を3社に絞り込みました。

専任チームのリーダーであるM氏は、このときの状況を次のように振り返ります。

「最優先は納入先の品質検査をパスすることです。そのために、テスト加工を依頼する加工機メーカーに図面を提供し、先行してテスト加工を行ってもらうことにしました。その後、品質検査をパスできた加工機メーカーと、弊社が求める機能と条件を満たす内径仕上加工機を導入するつもりでした」

早速、テスト加工した部品を納入先に持ち込み、品質検査を実施しました。ところが、結果は予想に反して3社とも不合格だったのです。M氏はこの結果に、しばらく呆然としてしまいました。

納入先の品質検査をパスすることができる内径仕上加工機であり、テスト加工による加工精度の見極め対応ができる加工機メーカーを選定すること

ワークが複雑な形状で、加工穴の芯出しに手間がかかるため、ワンタッチで位置決めを可能にすること

熟練工が都度手作業で行っている穴径測定や穴径寸法精度を安定させるための微調整を、自動で実施できるようにすること

Copyright NISSIN ProSOL CO., LTD. All Rights Reserved.