産業機械用部品メーカーT社 生産技術部

新型加工機への入れ替えで、180秒かかっていた加工時間がたった30秒に激変!

ハイテク産業を支える製造装置向けの精密加工部品を製造するT社。半導体や新エネルギー関連機器の世界的な需要増に対応するため、生産性の大幅向上を図ることになり、内径仕上工程の新しい加工機の導入を検討することになった。

T社では、従来ワンパス1軸機2台で内径仕上げを行っていました。しかしながら、この工程には工数がかかるため、生産工程上のボトルネックになっていました。工程改善を任された生産技術部の主任技師N氏は、内径加工仕上工程の問題点を次のように説明します。

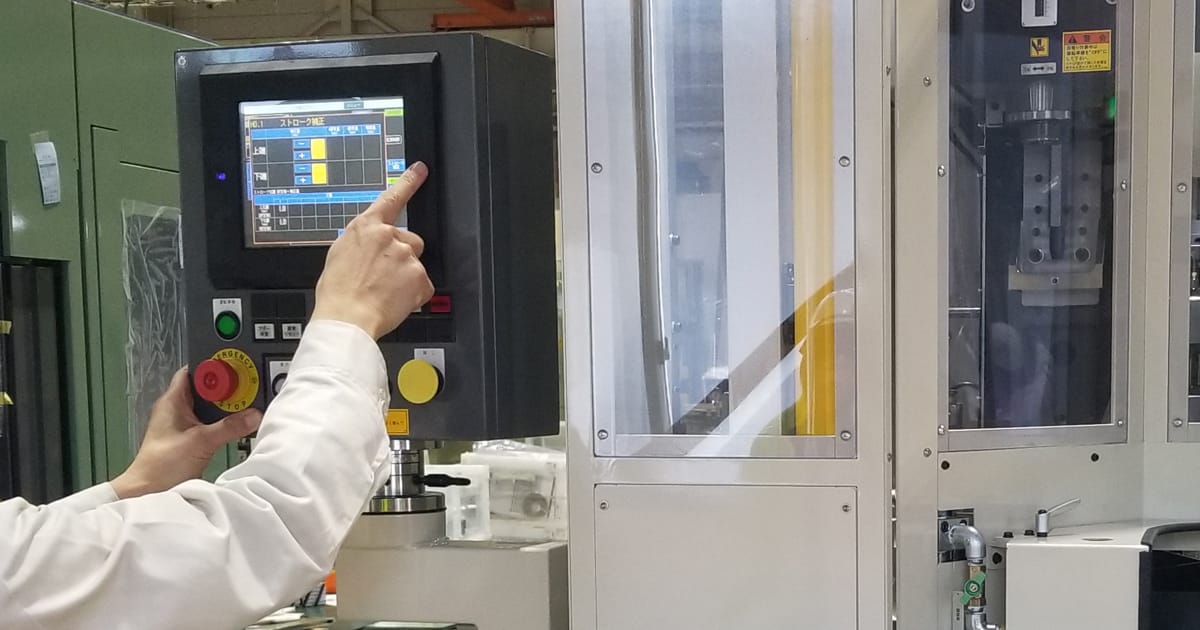

「この工程では部品の穴径寸法の精度を安定させるため、手動で微調整を行う必要があります。その調整が非常に繊細で、熟練工にしかこの工程を任せられないことが最大の問題点です」

また、この工程は熟練工が担当するにも関わらず、部品1個の加工に平均180秒ほど要しており、生産全体のタクトタイム上昇の原因となっていました。さらには、ワークによって必要な加工範囲も異なるため、フレキシブルな対応も必要でした。しかも、この加工機は導入から十数年以上経過した古い機械だったため、故障したときにメーカーに頼んでも、『もう部品がない』『修理経験がある技術者がいない』といった理由から、対応に時間がかかることも頻発していました。

この状況に限界を感じたN氏は、後継となるワンパス加工機導入の検討を始めました。

加工機メーカーのウェブサイトを閲覧したり、カタログを取り寄せたり、メーカーの営業担当者から説明を聞いたりしてきましたが、候補を絞り込むことに苦戦していました。

今まで他社の加工機を使ったことがなく、現場に設置したときの生産イメージが湧かなかったことも苦戦の理由でした。このままでは、生産性は落ちる一方です。N氏は、連日焦りながらも情報収集を続けていました。

ワンパスに代わる内径仕上加工機も検討し始めましたが、どの代替加工機がよいか、候補を絞れずにいました。

従来の加工機では、熟練工が手動で微調整を行わなければ精度が出せない

1個当たり180秒の加工時間がかかり、ボトルネックになっていた

修理時の対応が遅いなど、古い加工機のサポートに問題がある

ワンパス加工機の代替加工機の選定が困難だった

Copyright NISSIN ProSOL CO., LTD. All Rights Reserved.